詳細介紹

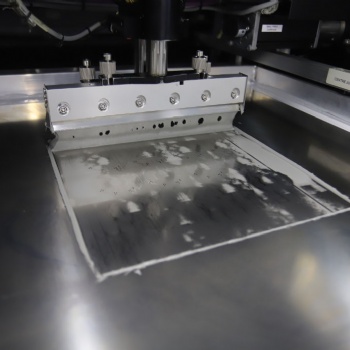

在SMT打樣過程中,印刷工序是至關重要的一環,其質量直接影響到后續組裝的效率和產品的質量。然而,實際操作中印刷環節常常會出現各種缺陷,需要及時診斷并采取相應的應對策略。本文將詳細剖析常見的SMT打樣印刷缺陷,并提供相應的解決方案作為參考。

常見的SMT打樣印刷缺陷包括:

1. 偏移(Misregistration):印刷的焊膏與PCB上的焊盤不**對齊。

2. 印刷不**(Incomplete Printing):焊膏未**覆蓋焊盤,或者焊膏量不足。

3. 橋接(Bridging):兩個或多個相鄰焊盤之間的焊膏相連,形成不必要的導電通路。

4. 印刷模糊(Smearing):焊膏在印刷過程中出現了拖尾、模糊不清的現象。

5. 厚度不均勻(Uneven Thickness):焊膏在同一焊盤上分布不均,有的地方厚有的地方薄。

針對以上缺陷,我們可以采取以下解決策略:

1. 解決偏移問題:

- 定期檢查和維護印刷機的對位系統,確保其**性。

- 在PCB上設置更多的定位孔或定位標記,提高定位精度。

- 使用高精度的印刷模板,并確保其與PCB的匹配度。

2. 解決印刷不**問題:

- 定期清洗模板,避免開口堵塞。

- 調整刮刀的壓力,確保焊膏能夠均勻且足量地印刷到PCB上。

- 根據實際情況調整焊膏的粘稠度,以獲得**的印刷效果。

3. 解決橋接問題:

- 優化模板設計,增加相鄰焊盤之間的間距。

- 調整焊膏的粘稠度,避免其過于流動。

- 適當減小印刷壓力,防止焊膏被過度擠壓而溢出。

4. 解決印刷模糊問題:

- 降低印刷速度,確保焊膏能夠清晰、準確地印刷到PCB上。

- 定期更換刮刀,保持其鋒利度。

- 在印刷前對PCB進行清潔處理,去除表面的污垢和氧化物。

5. 解決厚度不均勻問題:

- 調整刮刀的角度和壓力,確保焊膏能夠均勻分布在PCB上。

- 檢查并調整模板與PCB之間的間隙,保持其**性。

- 根據實際情況選擇合適的焊膏粘稠度,以獲得均勻的印刷厚度。

其他注意事項:

- 選用高質量的焊膏和模板材料,提高印刷質量和可靠性。

- 定期對印刷設備進行維護和校準,確保處于**工作狀態。

- 加強員工培訓和管理,提高操作人員的技能水平和責任意識。

常見的SMT打樣印刷缺陷包括:

1. 偏移(Misregistration):印刷的焊膏與PCB上的焊盤不**對齊。

2. 印刷不**(Incomplete Printing):焊膏未**覆蓋焊盤,或者焊膏量不足。

3. 橋接(Bridging):兩個或多個相鄰焊盤之間的焊膏相連,形成不必要的導電通路。

4. 印刷模糊(Smearing):焊膏在印刷過程中出現了拖尾、模糊不清的現象。

5. 厚度不均勻(Uneven Thickness):焊膏在同一焊盤上分布不均,有的地方厚有的地方薄。

針對以上缺陷,我們可以采取以下解決策略:

1. 解決偏移問題:

- 定期檢查和維護印刷機的對位系統,確保其**性。

- 在PCB上設置更多的定位孔或定位標記,提高定位精度。

- 使用高精度的印刷模板,并確保其與PCB的匹配度。

2. 解決印刷不**問題:

- 定期清洗模板,避免開口堵塞。

- 調整刮刀的壓力,確保焊膏能夠均勻且足量地印刷到PCB上。

- 根據實際情況調整焊膏的粘稠度,以獲得**的印刷效果。

3. 解決橋接問題:

- 優化模板設計,增加相鄰焊盤之間的間距。

- 調整焊膏的粘稠度,避免其過于流動。

- 適當減小印刷壓力,防止焊膏被過度擠壓而溢出。

4. 解決印刷模糊問題:

- 降低印刷速度,確保焊膏能夠清晰、準確地印刷到PCB上。

- 定期更換刮刀,保持其鋒利度。

- 在印刷前對PCB進行清潔處理,去除表面的污垢和氧化物。

5. 解決厚度不均勻問題:

- 調整刮刀的角度和壓力,確保焊膏能夠均勻分布在PCB上。

- 檢查并調整模板與PCB之間的間隙,保持其**性。

- 根據實際情況選擇合適的焊膏粘稠度,以獲得均勻的印刷厚度。

其他注意事項:

- 選用高質量的焊膏和模板材料,提高印刷質量和可靠性。

- 定期對印刷設備進行維護和校準,確保處于**工作狀態。

- 加強員工培訓和管理,提高操作人員的技能水平和責任意識。

通過以上的解決策略和注意事項,我們可以有效提高SMT打樣的印刷質量,為后續的組裝和焊接工序奠定良好的基礎。

英特麗SMT線體全部采用進口**西門子、松下等品牌設備,同時采用智能工廠(ERP\MES\WMS)生產管理模式; 并通過ISO90001、ISO14000、IATF16949、ISO13485等各項體系認證;公司重點業務方向聚焦汽車電子、新能源、**電子、**、工控、物聯網、消費類等產品;公司規劃五座生產基地,2024年達成150條SMT產線規模;目前,江西、安徽、山西、四川、湖北五個智造基地已初具規模;我們目標把英特麗電子打造成智能制造、電子制造服務行業國內**、世界**.為眾多**企業提供**EMS智造代工服務。

聯系方式

|